Blisterwerkzeuge

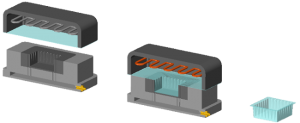

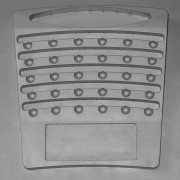

Blisterwerkzeuge bestehen je nach Tiefziehteil aus einer Formplatte (negativ) oder Formstempel (positiv), Spannrahmen und Kühlplatte aus Aluminium. Je nach Form des Blisters, werden auch sogenannte Vorstrecker oder Niederhalter benötigt. Diese werden aus hitzebeständigem Spezialkunststoff hergestellt.

Konstruktion

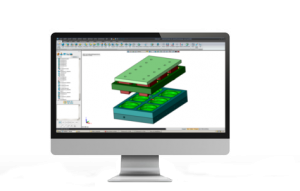

Wir konstruieren unsere Blisterwerkzeuge mit ZW3D, einer Volumenmodelliersoftware und erstellen technische Fertigungszeichnungen.

CAM

Erstellen von 2D Fräsprogramme für Spannrahmen und Kühlplatte sowie 3D Fräsprogrammen für Formbereiche und Vorstrecker der Blisterwerkzeuge. Hierzu verwenden wir ZW3D CAM ( computer aided manufacturing ).

Werkzeugbau

Fräsen, Bohren, Schleifen, montieren. Wir fertigen komplette Blisterwerkzeuge, bestehend aus Formbereich, Spannrahmen, Kühlplatte und je nach Tiefe und Breite des Tiefziehteils auch Vorstrecker.

Negativ oder positiv?

Natürlich positiv … zumindest, wenn es um Lebenseinstellung geht. Bei Blisterwerkzeugen ist das nicht die Regel. Hier kommt es darauf an, wo das Folienmaterial stabiler sein soll. Negativ zieht man tief, wenn die Seiten des Blisters stabil gehalten werden müssen. Positiv zieht man tief, wenn der Boden stabil sein soll. Aber darum kümmern wir uns schon … !

Materialien und Anwendung

Die Materialien

Heute werden beim Thermoformen überwiegend Folien aus PET, PS und PP tiefgezogen. Auch mehrschichtige Folien (PSEVOHPE / PPEVOHPE…) mit besseren Heißsiegeleigenschaften oder Dampfsperren für bessere Haltbarkeit von Lebensmitteln etc. finden oft Anwendung. Beflockte Folien werden z.B für Zirkelkasteneinsätze, Besteckkasteneinsätze und andere Produkte verwendet.

Heute werden beim Thermoformen überwiegend Folien aus PET, PS und PP tiefgezogen. Auch mehrschichtige Folien (PSEVOHPE / PPEVOHPE…) mit besseren Heißsiegeleigenschaften oder Dampfsperren für bessere Haltbarkeit von Lebensmitteln etc. finden oft Anwendung. Beflockte Folien werden z.B für Zirkelkasteneinsätze, Besteckkasteneinsätze und andere Produkte verwendet.

Grundsätzlich lassen sich aber sämtliche Thermoplaste in diesem Verfahren verarbeiten. Für jede Anwendung gibt es den passenden Kunststoff. Welchen Sie für Ihre Verpackung wählen können erfahren Sie in unserem Artikel: Blisterverpackung Material – Welche Folie benötige ich für meine Blisterverpackung?

Die Anwendung

Neben dem klassischen Anwendungsbereich Verpackungen, hat das Thermoforming vermehrt Anwendungen im industriellen Bereich gefunden. Als Alternative zum Spritzguss zeichnet es sich durch günstige Werkzeugkosten aus und ist besonders bei kleinen und mittleren Serien besonders wirtschaftlich. Beispiele für Thermoformteile sind Hauben und Verkleidungen aller Art für den Maschinen- und Anlagenbau, für Agrar- und Baumaschinen, Flurförderzeuge und dem Nutzfahrzeugbau. Insbesondere die Kombination aus Formgebung, Farbigkeit und Funktion lässt Industriedesigner vermehrt auf dieses Verfahren zurückgreifen.